- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Co to jest casting inwestycyjny i jak to działa?

2022-10-10

Odlewanie inwestycyjne (odlewanie woskiem traconym)

Czynniki takie jak wymagania projektowe, koszt i wykonalność produkcji decydują o tym, który proces odlewania jest najbardziej odpowiedni do wytworzenia produktu. Ten artykuł opisujący casting inwestycyjny ma na celu pomóc Ci w podjęciu świadomej decyzji o castingu.

Odlewanie inwestycyjne wytwarza precyzyjne komponenty, minimalizując jednocześnie straty materiałowe, energię i późniejszą obróbkę. Może również zapewnić produkcję bardzo skomplikowanych części. To sprawia, że proces odlewania inwestycyjnego jest bardzo przydatny dla inżynierów projektantów.

Celem jest zrozumienie, co oznacza casting inwestycyjny. Więc, czym dokładnie jest inwestycja w odlewanie „inwestycyjne”? Termin „zainwestowany” historycznie oznacza „ubrany” lub „otoczony”. Odlewanie inwestycyjne wykorzystuje powłokę wykonaną z ceramiki, gipsu lub tworzywa sztucznego, która jest uformowana wokół woskowego wzoru. Wzór wosku topi się i usuwa w piecu, a metal wlewa się do skorupy, aby utworzyć odlew.

Do czego służy casting inwestycyjny? Przeanalizujmy proces produkcji odlewów inwestycyjnych dla lepszego zrozumienia:

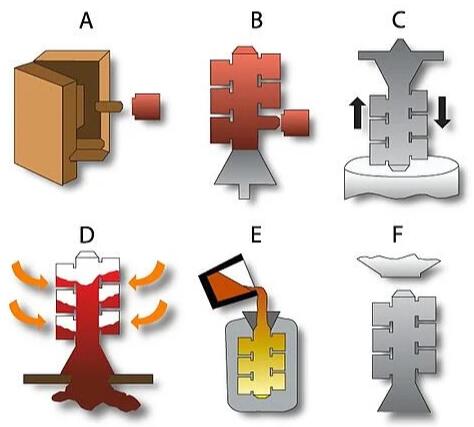

Proces odlewania inwestycji

Tworzenie wzorca

Wykorzystuje wzór z tymi samymi szczegółami, co gotowa część, z wyjątkiem uwzględnienia skurczu termicznego (tj. Kurczenia).

Wzory są zwykle wykonane z wosku przy użyciu metalowej matrycy wtryskowej.

Montowanie wzorów woskowych i tworzenie drzewa

Po wytworzeniu wzoru woskowego jest on łączony z innymi składnikami woskowymi w celu utworzenia systemu dostarczania metalu bramy i prowadnicy.

W zależności od rozmiaru i konfiguracji pożądanego elementu wykończeniowego, przy użyciu jednego drzewa można przetwarzać wiele wzorów wosku.

Tworzenie skorupy formy

Cały zespół modelu woskowego zanurza się w zawiesinie ceramicznej, pokrywa sztukaterią piaskową i pozostawia do wyschnięcia.

Cykle zanurzania na mokro, a następnie tynkowania są powtarzane, aż do uzyskania skorupy o pożądanej grubości. Ta grubość jest częściowo podyktowana rozmiarem i konfiguracją produktu.

Gdy powłoka ceramiczna wyschnie, staje się wystarczająco mocna, aby zatrzymać stopiony metal podczas odlewania.

Usuwanie wosku

Całość umieszcza się w autoklawie parowym w celu stopienia większości wosku.

Pozostały wosk, który wsiąkł w powłokę ceramiczną, jest wypalany w piecu. W tym momencie pozostały wzór wosku i materiał wlewowy zostały całkowicie usunięte, a forma ceramiczna pozostaje z wnęką w kształcie pożądanej odlewanej części.

Ta operacja w wysokiej temperaturze zwiększa również wytrzymałość i stabilność materiału ceramicznego. Ponadto pomaga zminimalizować reakcję skorupy i metalu podczas zalewania.

Stopić i odlewać

Forma jest podgrzewana do określonej temperatury i wypełniana stopionym metalem, tworząc metalowy odlew.

Za pomocą tego procesu można wyprodukować prawie każdy stop. Można zastosować topienie w powietrzu lub w próżni, zgodnie z chemią stopu. Topienie próżniowe stosuje się głównie wtedy, gdy w stopie występują pierwiastki reaktywne.

Operacje końcowe

Po wystarczającym ochłodzeniu odlewu skorupa formy jest odrywana od odlewu w operacji wybijania.

Bramy i prowadnice są wycinane z odlewu, aw razie potrzeby przeprowadzana jest ostateczna obróbka końcowa piaskowanie, szlifowanie i obróbka mechaniczna w celu wykończenia wymiarowego odlewu.

Badania nieniszczące mogą obejmować badania fluorescencyjne, proszkowe, radiograficzne lub inne. Końcowe kontrole wymiarów, wyniki badań stopów i NDT są weryfikowane przed wysyłką.

Zalety procesu castingu inwestycyjnego

Zakres rozmiarów:

Chociaż większość odlewów inwestycyjnych jest niewielka, w procesie inwestycyjnym można uzyskać odlewy ważące ponad 1000 funtów. Ta zdolność jest ograniczona do stosunkowo niewielkiej liczby kółek inwestycyjnych i wymaga specjalnej wiedzy w zakresie obsługi. Większość odlewanych części mieści się w uncjach do zakresu 20 funtów.

Wszechstronne i skomplikowane kształty:

Odlewanie inwestycyjne zapewnia spójne i powtarzalne wąskie tolerancje wraz ze skomplikowanymi przejściami i konturami. Wiele z tych konfiguracji jest niemożliwych do wyprodukowania. Na przykład tam, gdzie obrabiarki nie mogą dotrzeć. Uzyskanie elementów odlewanych w kształcie netto lub zbliżonym do kształtu netto może radykalnie obniżyć koszty obróbki po odlaniu.

Odlewanie inwestycyjne jest dobrą alternatywą dla konstrukcji spawanych lub wytwarzania. Wiele elementów można połączyć w jeden odlew. Im więcej jest połączonych, tym lepsza wydajność produkcji. Konwersja elementów wieloczęściowych do pojedynczego odlewu precyzyjnego zazwyczaj zapewnia większą dokładność wymiarową i mniejszą złożoność części.

Dokładne i gładkie powierzchnie:

Zastosowana powłoka ceramiczna jest zbudowana wokół gładkich wzorów uzyskanych przez wstrzyknięcie wosku do polerowanej aluminiowej matrycy. Wykończenie 125 mikro jest standardem, a nawet drobniejsze wykończenia nie są rzadkością.

Odlewy inwestycyjne nie zawierają linii podziału, ponieważ używana jest tylko jedna forma zamiast dwóch półform (jak w przypadku odlewów piaskowych). Normy dotyczące skaz powierzchniowych i kosmetyków są omawiane i uzgadniane z klientem w oparciu o funkcję.

Poniżej znajduje się porównanie względnych wykończeń powierzchni, których można oczekiwać w różnych procesach odlewania:

Czynniki takie jak wymagania projektowe, koszt i wykonalność produkcji decydują o tym, który proces odlewania jest najbardziej odpowiedni do wytworzenia produktu. Ten artykuł opisujący casting inwestycyjny ma na celu pomóc Ci w podjęciu świadomej decyzji o castingu.

Odlewanie inwestycyjne wytwarza precyzyjne komponenty, minimalizując jednocześnie straty materiałowe, energię i późniejszą obróbkę. Może również zapewnić produkcję bardzo skomplikowanych części. To sprawia, że proces odlewania inwestycyjnego jest bardzo przydatny dla inżynierów projektantów.

Celem jest zrozumienie, co oznacza casting inwestycyjny. Więc, czym dokładnie jest inwestycja w odlewanie „inwestycyjne”? Termin „zainwestowany” historycznie oznacza „ubrany” lub „otoczony”. Odlewanie inwestycyjne wykorzystuje powłokę wykonaną z ceramiki, gipsu lub tworzywa sztucznego, która jest uformowana wokół woskowego wzoru. Wzór wosku topi się i usuwa w piecu, a metal wlewa się do skorupy, aby utworzyć odlew.

Do czego służy casting inwestycyjny? Przeanalizujmy proces produkcji odlewów inwestycyjnych dla lepszego zrozumienia:

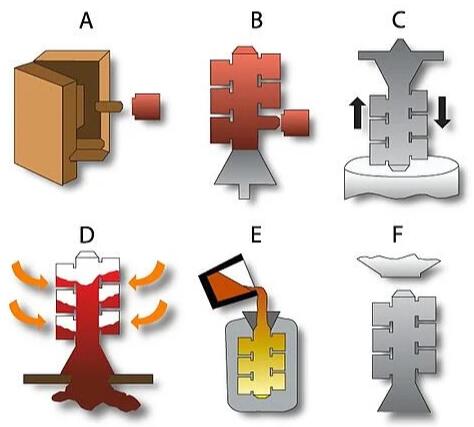

Proces odlewania inwestycji

Tworzenie wzorca

Wykorzystuje wzór z tymi samymi szczegółami, co gotowa część, z wyjątkiem uwzględnienia skurczu termicznego (tj. Kurczenia).

Wzory są zwykle wykonane z wosku przy użyciu metalowej matrycy wtryskowej.

Montowanie wzorów woskowych i tworzenie drzewa

Po wytworzeniu wzoru woskowego jest on łączony z innymi składnikami woskowymi w celu utworzenia systemu dostarczania metalu bramy i prowadnicy.

W zależności od rozmiaru i konfiguracji pożądanego elementu wykończeniowego, przy użyciu jednego drzewa można przetwarzać wiele wzorów wosku.

Tworzenie skorupy formy

Cały zespół modelu woskowego zanurza się w zawiesinie ceramicznej, pokrywa sztukaterią piaskową i pozostawia do wyschnięcia.

Cykle zanurzania na mokro, a następnie tynkowania są powtarzane, aż do uzyskania skorupy o pożądanej grubości. Ta grubość jest częściowo podyktowana rozmiarem i konfiguracją produktu.

Gdy powłoka ceramiczna wyschnie, staje się wystarczająco mocna, aby zatrzymać stopiony metal podczas odlewania.

Usuwanie wosku

Całość umieszcza się w autoklawie parowym w celu stopienia większości wosku.

Pozostały wosk, który wsiąkł w powłokę ceramiczną, jest wypalany w piecu. W tym momencie pozostały wzór wosku i materiał wlewowy zostały całkowicie usunięte, a forma ceramiczna pozostaje z wnęką w kształcie pożądanej odlewanej części.

Ta operacja w wysokiej temperaturze zwiększa również wytrzymałość i stabilność materiału ceramicznego. Ponadto pomaga zminimalizować reakcję skorupy i metalu podczas zalewania.

Stopić i odlewać

Forma jest podgrzewana do określonej temperatury i wypełniana stopionym metalem, tworząc metalowy odlew.

Za pomocą tego procesu można wyprodukować prawie każdy stop. Można zastosować topienie w powietrzu lub w próżni, zgodnie z chemią stopu. Topienie próżniowe stosuje się głównie wtedy, gdy w stopie występują pierwiastki reaktywne.

Operacje końcowe

Po wystarczającym ochłodzeniu odlewu skorupa formy jest odrywana od odlewu w operacji wybijania.

Bramy i prowadnice są wycinane z odlewu, aw razie potrzeby przeprowadzana jest ostateczna obróbka końcowa piaskowanie, szlifowanie i obróbka mechaniczna w celu wykończenia wymiarowego odlewu.

Badania nieniszczące mogą obejmować badania fluorescencyjne, proszkowe, radiograficzne lub inne. Końcowe kontrole wymiarów, wyniki badań stopów i NDT są weryfikowane przed wysyłką.

Zalety procesu castingu inwestycyjnego

Zakres rozmiarów:

Chociaż większość odlewów inwestycyjnych jest niewielka, w procesie inwestycyjnym można uzyskać odlewy ważące ponad 1000 funtów. Ta zdolność jest ograniczona do stosunkowo niewielkiej liczby kółek inwestycyjnych i wymaga specjalnej wiedzy w zakresie obsługi. Większość odlewanych części mieści się w uncjach do zakresu 20 funtów.

Wszechstronne i skomplikowane kształty:

Odlewanie inwestycyjne zapewnia spójne i powtarzalne wąskie tolerancje wraz ze skomplikowanymi przejściami i konturami. Wiele z tych konfiguracji jest niemożliwych do wyprodukowania. Na przykład tam, gdzie obrabiarki nie mogą dotrzeć. Uzyskanie elementów odlewanych w kształcie netto lub zbliżonym do kształtu netto może radykalnie obniżyć koszty obróbki po odlaniu.

Odlewanie inwestycyjne jest dobrą alternatywą dla konstrukcji spawanych lub wytwarzania. Wiele elementów można połączyć w jeden odlew. Im więcej jest połączonych, tym lepsza wydajność produkcji. Konwersja elementów wieloczęściowych do pojedynczego odlewu precyzyjnego zazwyczaj zapewnia większą dokładność wymiarową i mniejszą złożoność części.

Dokładne i gładkie powierzchnie:

Zastosowana powłoka ceramiczna jest zbudowana wokół gładkich wzorów uzyskanych przez wstrzyknięcie wosku do polerowanej aluminiowej matrycy. Wykończenie 125 mikro jest standardem, a nawet drobniejsze wykończenia nie są rzadkością.

Odlewy inwestycyjne nie zawierają linii podziału, ponieważ używana jest tylko jedna forma zamiast dwóch półform (jak w przypadku odlewów piaskowych). Normy dotyczące skaz powierzchniowych i kosmetyków są omawiane i uzgadniane z klientem w oparciu o funkcję.

Poniżej znajduje się porównanie względnych wykończeń powierzchni, których można oczekiwać w różnych procesach odlewania:

| Proces odlewania | Zakres RMS |

| Umierać | 20… 120 |

| Inwestycja | 60 € 200 |

| Forma muszli | 120 – 300 |

| Odśrodkowe â Standardowe oprzyrządowanie | 400 € 500 |

| Odśrodkowa â Trwała forma | 20 € 300 |

| Statyczna â Trwała forma | 200 – 420 |

| Zwykły piasek nieżelazny | 300 – 560 |

| Normalny Żelazny Zielony Piasek | 560 – 900 |

Pod redakcją Santosa Wanga z Ningbo Zhiye Mechanical Components Co., Ltd.

https://www.zhiyecasting.com

santos@zy-casting.com

86-18958238181